简介

钢按金相组织分类。在退火状态下,可将钢分为亚共析钢、共析钢、过共析钢;在正火状态下,可将钢分为珠光体钢、贝氏体钢、奥氏体钢。

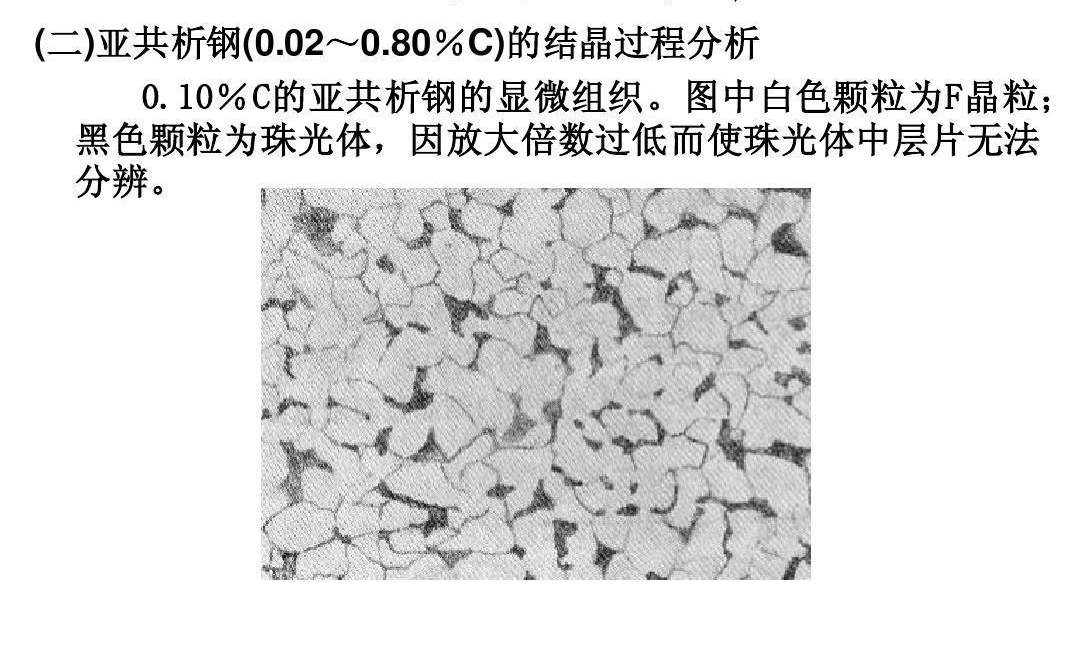

含碳量在0.0218—0.77%之间的结构钢称为亚共析钢。

奥氏体冷却至A3线温度时,开始析出铁素体,称先共析铁素体。随着温度的降低,析出过程持续进行,但温度降到Ar1温度时,具有共析成分的奥氏体转变为珠光体,最终得到由铁素体和珠光体构相组成的两相组织。

碳含量越少,钢组织中珠光体比例也越小,钢的强度也越低,但塑性越好亚共析钢常用的结构钢含碳量大都在0.5%以下,由于含碳量低于0.77%,所以组织中的渗碳体量也少于12%,于是铁素体除去一部分要与渗碳体形成珠光体外,还会有多余的出现,所以这种钢的组织是铁素体+珠光体。碳含量越少,钢组织中珠光体比例也越小,钢的强度也越低,但塑性越好,这类钢统称为亚共析钢。

组织缺陷类型

正火或供货状态

1、带状组织:

带状组织是一种常见的缺陷组织,是金属及合金凝固时选分结晶,造成枝晶组织的不均匀分布,在随后的变形过程中形成沿变形方向的层状结构,称带状组织形态旧J,也叫纤维组织。相对于过共析钢的碳化物带状而言,它是一种铁素体带状。由于带状组织与相邻显微组织不同,性能也存在差异,强弱带之间的应力分布不均,会造成力学性能的整体降低,尤其是强烈降低钢的塑性和冲击韧度。组织和性能的各向异性,在外力作用下易沿带状偏析。

2、魏氏组织:

亚共析钢魏氏组织是指先共析铁素体沿奥氏体晶界向品内生长,构成晶内针状或片状铁素体和珠光体的一种复相组织。相对于过共析钢的渗碳体魏氏组织而言,它的先共析相是铁素体,所以称为铁家体魏氏组织。

从微观机理上来说,魏氏组织形成于钢的二次结晶过程中,当冷速较慢或其晶粒足够细小时,铁素体核心就以接近平衡状态的方式结晶,就会在奥氏体晶界上形成网状铁素体。若以快冷方式或晶粒粗大时,铁素体就会以捕人奥氏体内部的方式出现,形成方向性排列的针状或片状铁素体。究其原因在于奥氏体晶粒粗大时,可供铁素体析出的晶界减少,铁索体除了在晶界上呈块状析出外,只能向晶内生长,为了减少弹性,先析出相就会呈针状沿奥氏体某一晶面析出,从而不可避免地形成魏氏组织。所以魏氏组织往往是高温快冷的产物,因此可作为判定材料过热的一个重要依据。

调质状态

1、游离铁素体:

亚共析钢经调质处理后,正常情况下可得到以铁素体为基体,其上均匀分布着碳化物颗粒的回火索氏体组织。但实际生产中常会因热加工工艺不当而形成各种不良甚至是缺陷组织。其中以各种形态的游离铁素体含量超标最为常见。

针对游离铁素体的不利影响,结合其形态分布与产生机理,探讨有效途径来加以控制。任何一个合格的热处理过程都是加热温度与冷却速度的完美结合,调质过程也不例外。当淬火加热温度达不到材料所需的奥氏体化温度,或保温时间不足以使其完全奥氏体化时,都属于欠热淬火,由此造成部分铁素体未能参与到随后冷却时奥氏体的转化过程而被保留下来,从而形成淬火马氏体和未溶铁素体混合组织。在随后的高温回火过程中,淬火马氏体转变为回火索氏体,而游离铁素体继续保留到室温,成为未溶铁素体。

对于游离铁素体的消除,首先要根据铁素体的形态、分布、热处理工艺,并结合前道工序的情况具体分析其产生机理,确定属未溶铁素体还是析出铁素体。对于未溶铁素体,则从提高淬火加热温度或延长保温时间人手;若是析出铁素体,则考虑增强冷却速率。总之,从金相分析的角度做出正确判断,为调整热处理工艺提供参考。

2、上贝氏体:

在贝氏体家族中,按照其形成温度及组织形态,有上贝氏体、下贝氏体、粒状贝氏体和无碳化物贝氏体之分,唯上贝氏体因力学性能较差而被列为不希望出现的组织,尤其是在调质组织中,一定数量上贝氏体的存在会严重影响调质组织的综合力学性能。上贝氏体是过饱和针状铁素体与夹于其间的断续条状渗碳体组成的混合物。在光学显微镜下的典型特征为羽毛状。

从微观机理角度来说,由于上贝氏体形成于贝氏体转变区的高温范围,温度较高,铁素体条粗大,碳化物颗粒也粗大,碳的过饱和度低,所以其强度和硬度较低;并且粗大、脆性的碳化物颗粒呈断续条状分布于铁素体条之间,构成脆性通道,降低上贝氏体的韧性。结合上贝氏体的分布情况,脆性的上贝氏体分布在奥氏体晶界上,进一步弱化了晶界强变,所以上贝氏体不仅降低材料的强度、冲击韧度等静态性能指标,还会对疲劳强度、持久强度等动态性能指标造成一定影响,从而降低材料的使用寿命。

3、托氏体:

托氏体与索氏体、珠光体都称为珠光体型组织,三者都是铁素体与渗碳体的层片状机械混合物,差别只是片层间距的不同。因托氏体形成于珠光体区的低温范围600~550℃,过冷度大,片间距仅30~80nm,只有在放大10000倍下才能辨别其层片结构,所以又称为极细片状珠光体。

从形成机理上来说,托氏体可形成于正火或淬火的欠温加热过程。当加热温度偏低或保温时间偏短时,奥氏体均匀化程度相对较低,不稳定性增大,组织转变时的不同时性加剧,局部区域在冷却时就会发生托氏体转变。如感应淬火或激光淬火过程中,由于表面向内部热传导时,热量逐步减少,不足以使其完全奥氏体化,过渡区便会有部分托氏体组织形成。

亚温淬火强韧

定义按照传统热处理观念,亚共析钢淬火必须进行完全奥氏体化。即完全淬火,其目的是避免钢中出现未溶铁素体,使钢获得马氏体组织。以保证其具有较高的强度。但由于钢淬火时加热温度较高,易使钢中出现裂纹和产生较大的变形。从而影响钢的韧性。尤其对形状复杂的零件更为严重。然而。近些年来国内外的研究结果表明,对亚共析钢采用亚温淬火,则可在不降低钢强度的同时提高其韧性。

所谓亚温淬火即亚共析钢的不完全淬火。或称临界区淬火、两相区加热淬火,是指将具有平衡态或非平衡态原始组织的亚共析钢。加热至铁素体+奥氏体双相区的一定温度区间。保温一定时间后进行淬火的热处理工艺。亚温淬火是一种新型的、利用超细化复合组织强韧化的热处理工艺。

机理1、细化晶粒:

亚温淬火可使钢的晶粒度得到显著细化。亚温淬火分为高温哑温淬火和低温亚温淬火,其加热温度均处于奥氏体和铁素体两相区。由于较完全淬火加热温度低.因此形成的初始奥氏体晶粒相对比较细小;同时,钢中存在的未溶铁素体以细小的针状或颗粒状弥散分布,对生成的奥氏体晶粒也起到了切割作用。阻碍奥氏体晶粒长大,从而有效细化了钢的奥氏体晶粒。

2、钢中的未溶铁素体阻碍裂纹扩展:

亚温淬火温度较完全淬火的低,因此,钢中保留一部分细小的未溶铁素体。硬度低、塑性好的铁素体的存在能防止应力集中和阻碍裂纹扩展,故能提高钢的低温韧性。材料在断裂前,裂纹是在其尖端塑性区扩展的,在双相合金中当塑性区半径大于晶粒半径时,裂纹沿较软相扩展;铁素体与马氏体呈针状时,脆性相马氏体被塑性相铁素体最大限度地分割开,故断裂时裂纹不仅通过马氏体,还必然通过铁素体而扩展,由于铁素体在断裂前发生大量塑性变形而消耗较多能量,从而使韧性升高;另外,裂纹扩展到韧性相未溶铁素体时,由于扩展受阻或被迫改向阻力较小及危害性较小的方向,例如分层,从而松弛能量,提高韧性。

3、改善有害杂质元素的分布:

亚温淬火能改善有害杂质元素在钢中的分布,主要从以下两方面进行解释:一方面,在奥氏体和铁素体两相区加热时,钢中的晶粒得到细化,晶粒体积减小,表面积与体积的比上升,总晶界面积明显增多,铁素体与奥氏体晶界的面积较常规淬火组织里的奥氏体晶界面积大10~50倍,由于总晶界面积增大,晶界增多,故单位面积上的有害杂质元素(P、Sn、Sb、S等)含量减少,有效地减少了有害杂质元素的偏聚;另一方面,亚温淬火后组织为奥氏体与铁素体,其中生成的铁素体主要起净化作用,由于杂质元素在铁素体中的溶解度远大于在奥氏体中的溶解度,对杂质元素起富集作用,有效地抑制了有害杂质元素在奥氏体晶界上的偏聚。

影响因素1、原始组织:

平衡态或非平衡态亚共析钢的原始组织对亚温淬火强韧化效果有显著影响。原始组织为马氏体和贝氏体的钢加热到两相区后所形成的奥氏体与铁素体呈相互间隔的平行条状组织,淬火后即为马氏体和铁素体条状组织。一方面,针状铁素体及其分布对提高钢的强度、塑性和韧性均有贡献;另一方面,这种组织类似于“纤维增强复合材料”,即韧性相铁素体间隔包围了强化相纤维状马氏体,对提高钢的强韧性起了有益的作用。

至于具有正火态原始组织的钢,经亚温淬火后则形成块状铁素体。对钢的性能特别是低温韧性具有一定程度的恶化作用。所以,经亚温淬火后它的强度明显低于同一温度下淬火的非平衡组织钢。因此,温淬火后的强度不仅取决于强化相马氏体的含量,而且取决于韧性相铁素体的形态和分布。

2、进入临界区的方式:

钢以何种方式进入临界区,又称双相区或两相区,会影响铁素体的形态和分布,从而影响亚温淬火的强韧化效果。进入临界区的方式有两种:一种是将钢先加热至一定温度以上进行奥氏体化,然后冷至临界区,即所谓“从上进入”;另一种是将钢由室温直接加热至临界区,即所谓“从下进入”。从上进入临界区时,铁素体沿奥氏体晶界析出或在奥氏体晶内成对析出,一般较粗大,且分布不均匀,对钢的低温韧性产生较大的损害;而“从下进入”临界区时,铁素体是未溶解完全而残留的相,呈细小的针状或颗粒状。且均匀地弥散分布。对生成的奥氏体晶粒起切割作用,阻碍奥氏体晶粒长大,同时,弥散分布的未溶铁素体作为第二相粒子,起沉淀强化作用,因而对钢的强韧性有较大的提高。

3、亚温淬火温度:

亚温淬火温度是影响亚温淬火强韧化效果的最显著因素之一。亚温淬火温度以略低于Ac3为最佳,降低加热温度将导致钢的性能变坏,当温度接近Ac1时,不仅不会起到强韧化效果,还会在钢中生成大量块状铁素体而使钢的性能恶化。

4、亚温淬火后回火温度:

回火温度是影响亚温淬火强韧化效果的显著因素之一,对此已有不少研究。在同一种钢中,回火温度不同亚温淬火强韧化效果不同,在含碳量不同的钢之间,回火温度相同,亚温淬火的强韧化效果亦不同。因此,简单地以某一回火温度下的强韧化效果来评定其在不同钢中亚温淬火的强韧化作用是不恰当的。