基本概念

缸内直喷又称FSI(Fuel Stratified Injection),即燃料分层喷射技术,代表着传统汽油引擎的一个发展方向。传统的汽油发动机是通过电脑采集凸轮位置以及发动机各相关工况从而控制喷油嘴将汽油喷入进气歧管。但由于喷油嘴离燃烧室有一定的距离,汽油同空气的混合情况受进气气流和气门开关的影响较大,并且微小的油颗粒会吸附在管道壁上,所以希望喷油嘴能够直接将燃油喷入汽缸。在2000年到2013年各汽车厂商采用的发动机科技中,最炙手可热的技术非缸内直喷莫属。这套由柴油发动机衍生而来的科技目前已经大量使用在包含大众(含奥迪)、宝马、梅赛德斯-奔驰、通用以及丰田车系上。

各厂商缸内直喷技术英文缩写:大众:TSI(其中T代表涡轮增压)、奥迪:TFSI/FSI、梅赛德斯-奔驰:CGI、宝马:GDI、通用:SIDI、福特:GDI、比亚迪:TI。

工作原理

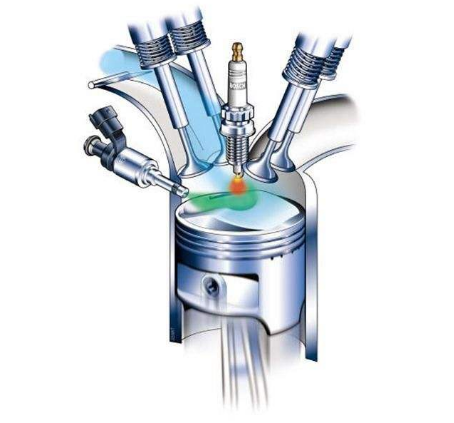

这一技术是用来改善传统汽油发动机供油方式的不足而研制的缸内直接喷射技术,先进的直喷式汽油发动机采用类似于柴油发动机的供油技术,通过一个活塞泵提供所需的100bar以上的压力,将汽油提供给位于汽缸内的电磁喷射器。然后通过电脑控制喷射器将燃料在最恰当的时间直接注入燃烧室,其控制的精确度接近毫秒,其关键是考虑喷射器的安装,必须在汽缸上部留给其一定的空间。由于汽缸顶部已经布置了火花塞和多个气门,已经相当紧凑,所以将其布置在靠近进气门侧。由于喷射器的加入导致了对设计和制造的要求都相当的高,如果布置不合理、制造精度达不到要求导致刚度不足甚至漏气只能得不偿失。另外FSI引擎对燃油品质的要求也比较高,目前国内的油品状况可能很难达到FSI引擎的要求,所以部分装配了FSI的进口高尔夫出现了发动机的水土不服。

此外,FSI技术采用了两种不同的注油模式,即分层注油和均匀注油模式。

发动机低速或中速运转时采用分层注油模式。此时节气门为半开状态,空气由进气管进入汽缸撞在活塞顶部,由于活塞顶部制作成特殊的形状从而在火花塞附近形成期望中的涡流。当压缩过程接近尾声时,少量的燃油由喷射器喷出,形成可燃气体。这种分层注油方式可充分提高发动机的经济性,因为在转速较低、负荷较小时,除了火花塞周围需要形成浓度较高的油气混合物外,燃烧室的其它地方只需空气含量较高的混合气即可,而FSI使其与理想状态非常接近。当节气门完全开启,发动机高速运转时,大量空气高速进入汽缸形成较强涡流并与汽油均匀混合。从而促进燃油充分燃烧,提高发动机的动力输出。电脑不断的根据发动机的工作状况改变注油模式,始终保持最适宜的供油方式。燃油的充分利用不仅提高了燃油的利用效率和发动机的输出而且改善了排放。

技术发展

在电子控制技术不断的演进之下,引擎控制系统得以透过绵密的感知器网路,随时监控引擎运作的状况,即时调整供油量,使得新鲜空气与燃料的比例,能保持在最佳的14.7:1之下,让所提供的燃油都能达成最佳的燃烧效果。一如我们之间所提到的,空气与燃油的比例若能够保持在14.6:1的比例之下,将能获得理论上最为完美的燃烧效果,自然亦能输出最大的动力。但这样的设定,亦代表着,燃油的使用有着一定的物理极限,将无法进一步降低。面对着人口越来越多、石油越来越少的状况,歧管喷射系统遇到了瓶颈,即便电脑控制的精度越来越高、喷油嘴的雾化效果越来越好、甚至将每一汽缸的喷油独立。但种种更为精密的控制,仍无法满足新时代的要求。全球的科学家与工程师无不绞尽脑汁,希望能想出更为节省能源的方式,希望能让同样的燃油,可以输出更大的动力、行驶更远的里程。而稀薄燃烧以及缸内燃油直喷的技术就在这样的情形之下被提了出来。

为了达成节省能源的目标,科学家将空气与燃油的比例大幅下降,发展出不同于传统的歧管直喷技术,这便是稀薄燃烧技术。

稀薄燃烧技术的原理:使用稀薄燃烧技术的引擎,喷油嘴的位置不再位于进气歧管当中,而是置于气缸内,将燃油直接喷注于燃烧室。

稀薄燃烧技术的要素:

汽车汽油发动机实现稀燃的关键技术归纳起来有以下三个主要方面:

一,提高压缩比。采用紧凑型燃烧室,通过进气口位置改进使缸内形成较强的空气运动旋流,提高气流速度;将火花塞置于燃烧室中央,缩短点火距离;提高压缩比至13:1左右,促使燃烧速度加快。

二,分层燃烧。如果稀燃技术的混合比达到25:1以上,按照常规是无法点燃的,因此必须采用由浓至稀的分层燃烧方式。通过缸内空气的运动在火花塞周围形成易于点火的浓混合气,混合比达到12:1左右,外层逐渐稀薄。浓混合气点燃后,燃烧迅速波及外层。为了提高燃烧的稳定性,降低氮氧化物(NOx),现在采用燃油喷射定时与分段喷射技术,即将喷油分成两个阶段,进气初期喷油,燃油首先进入缸内下部随后在缸内均匀分布,进气后期喷油,浓混合气在缸内上部聚集在火花塞四周被点燃,实现分层燃烧。

三,高能点火。高能点火和宽间隙火花塞有利于火核形成,火焰传播距离缩短,燃烧速度增快,稀燃极限大。有些稀燃发动机采用双火花塞或者多极火花塞装置来达到上述目的。

使用稀薄燃烧的引擎,在进气行程中并不进行供油,而是在压缩行程后段才进行供油,利用高压的供油泵以及特殊的喷油嘴设计,将油气有效地集中在火星塞附近,让燃油一口气地点烧,达成最佳的燃烧效果,而空气与燃油的比例,最多可以降低至40:1以下,大幅降低了引擎运转的油耗。而为了让燃油能够精确地集由在火星塞的附近,使用稀薄燃烧技术的引擎,便需要导入缸内燃油直喷技术,以便在压缩行程进行供油,并配合特殊的活塞造型,以达成油气导引的目的。

然而,使用稀薄燃烧的技术,虽然能在燃油使用上有大幅度的节省,但是在需要大动力输出的状况之下,则并无法有效的满足。同时大量的燃油集由在火星塞附近点燃,将造成局部温度过高,使得同样导入汽缸内的氮气与氧气发生作用,产生过多的氮氧化物,造成污染。而这些问题,在经过多年的研发之后,透过更精密的控制以及最新的触媒科技,均获得了有效的解决,亦让Lexus决定将缸内燃油直喷技术导入在3GR-FSE引擎之上,推出第1款商品化的缸内直喷引擎产品。

关键部件

气缸盖气缸盖是 GDI 发动机的关键部件,尤其是缸盖中燃烧室部分及气道结构对气流运动、混合气形成、火焰传播等起着至关重要的作用。

进气管对于采用分层燃烧模式的GDI发动机,为了增加进气充量及增强进气滚流,不但对进气管的管径、管长、谐振腔的容积有特殊的要求,而且往往增加可变滚流和可变管长等结构。这样不但进气管结构变得复杂,制造成本较高,而且性能开发和匹配标定的难度也较大。而对于同时采用涡轮增压的缸内直喷发动机来说,由于进气增压的作用,在发动机大部分工况下进气管内均为正压,一般可达 0.2MPa 左右,对进气管的强度要求高,同时发动机本体或整车需要另外增设真空泵满足系统对真空度的需求。

高压油泵GDI 发动机的喷油压力一般在 10-15MPa 左右,以保证燃油雾化质量及合适的贯穿距离。高压油泵一般由安装在进气凸轮轴上的 4 山凸轮驱动,升程在 2.5-4mm 之间,升程对高压油泵的选择十分重要,直接影响着冷起动时直喷系统的建压时间,升程需根据发动机性能需求、滚轮挺柱寿命、驱动凸轮型线及制造工艺等因素综合设计,一般 3.5mm 左右的升程即可满足使用需求。

喷油器喷油器是直喷系统的核心部件,喷油器在燃烧室内的布置方式、喷嘴结构形式、油束的喷雾形状都直接影响燃油的雾化、油气混合及燃烧过程,最后影响发动机的性能。另外喷油器喷嘴置于燃烧室内,受燃油品质量影响较大。如果燃油的油品质不好,燃烧不充分,极易生成积碳并堵塞喷嘴,影响喷雾质量及喷油器自身的寿命。

活塞缸内直喷发动机的活塞顶面形状对燃烧室内气流的运动及混合气的形成有很大的影响,因此缸内直喷发动机都将活塞作为关键部件进行重点的设计和开发。无论是壁面引导、气流引导还是喷射引导,都需要特殊的活塞顶面凹坑相适应,从而达到较为理想的油气混合效果,形成油气浓度的均质分布或梯度分布,保证燃烧的顺利进行。

问题及难点

燃烧系统燃烧系统的开发是 GDI 发动机开发的核心部分,如何提高容积效率,增强系统的抗暴性,并能够实现高效的、快速的燃烧,同时兼顾在分层燃烧模式和均质燃烧模式下的燃烧稳定性,对 GDI 发动机的燃烧室形状、喷雾形态及气流组织等方面提出了更高的要求。

燃油系统GDI 发动机燃油喷射压力在 10-15MPa 左右,最大可达 20MPa,远高于 PFI 发动机 0.3-0.4MPa 的燃油喷射压力,对高压油轨的材料和可靠性要求较高。另外喷油器直接深入燃烧室内,工作温度在 500-1100℃,而喷嘴的孔隙为微米级,汽油中硫燃烧形成的硫酸盐类化合物及芳香烃燃烧不完全形成的黑色碳烟易堵塞喷嘴,影响雾化效果,加大喷油噪声。同时燃油系统压力高,各部件的磨损增加,导致润滑效果下降。

排放及后处理系统GDI 发动机采用分层燃烧模式时,由于在压缩行程后期喷入燃油,燃油和空气没有足够的时间进行混合,使得燃油蒸发慢,同时形成的可燃混合气在燃烧室内分布很不均匀,存在部分区域的油气浓度偏大,进而在这些区域产生的 NOx 增加。另外,GDI发动机的大部分运行工况都处于部分负荷,燃烧经常在过量空气系数较大的条件下进行,导致排气中含氧量较多且排气温度较低,在中、小负荷时 HC、颗粒排放物增加,三元催化器达不到最佳的转化温度,对氮氧化物的转化效率低,难以满足严格的排放法规。

电控系统及标定GDI 发动机对电控系统要求高,为了达到均质燃烧或分层稀薄燃烧所要求的喷雾质量、灵活的喷油定时和点火正时,实现不同燃烧模式下转矩的平顺过度,需采用精度高、响应快的柔性控制策略,开发和标定难度大,标定周期长,一般需要 8-10 个月。

增压系统对于匹配有涡轮增压器的 GDI 发动机,进气经废气涡轮强制性增压后,压缩过程和燃烧时,燃烧室的温度和压力都会大幅增加,爆燃倾向增大,而降低压缩比又会造成燃烧不充分,性能指标下降;另外由于发动机转速高,空气流量变化较大,易造成涡轮增压器反应迟滞,致使低转速工况动力性不足,同时涡轮易积碳,增加噪声及影响可靠性。

不规则燃烧现象采用增压直喷技术后,发动机的热负荷和爆发压力相比 PFI 自然吸气发动机有大幅提高,爆震倾向加大。同时也存在扩散燃烧现象和早燃现象,扩散燃烧引起碳烟排放,而早燃则引起破坏性更强的超级爆震,这些都需要在开发中引起关注。