简介

底焦也叫底炭。在冲天炉、三节炉等竖式圆筒形化铁炉中熔化铁料时,为了保持炉料(包括燃料、熔剂、铁料等)在风口以上一定的高度井获得高温而装在炉子最下层的一厚层焦炭。其上再依次分层装入熔剂、铁料和另一层焦炭。如此一再重复,至接近加料口为止。此种分层加入的焦炭叫层焦,用以燃烧发生热量,熔化铁料及补充底焦的烧损。底焦的高度影响铁水的温度和炉子的正常生产,故应予控制。

底焦的作用

1、稳定熔化带

在熔化过程中,予热、熔化、氧化还原,炉缸和前炉共4个区域,除炉缸和前炉影响不大外,以上三个区域都直接受底焦的影响,这三个区域在熔化过程中是由底焦确定划分的,底焦决定熔化带位置,同时也决定了予热带和氧化还原带,正常熔化就必须使熔化带稳定,只有使熔化带稳定,才能保证予热带和氧化还原带(又称过热带),所以底焦有稳定熔化带的作用。

2、过热液体金属

在熔化过程中,炉料在予热带受热,逐渐下降到熔化带开始熔化,这个阶段的铁水温度,刚刚达到或超过铁的熔点,并不能满足铸造工艺要求,熔化后通过赤热的底焦层,这个时期的金属大量吸收热,使温度提高到工艺要求的范围之内,所以底焦担负了过热液体金属的作用。

3、起氧化和还原作用

在底炭燃烧过程中,放出大量的CO和CO,以加热金属,当金属滴下落时,接触赤热的底焦和空气,使铁中的碳被氧化,也使焦中的碳和硫被金属吸收,这个化学反应比较复杂,很难区分,也可能同时进行,也可能单独进行,很难讲清楚,硅和锰也是在底焦中与空气中的氧接触,使部分氧化,这些化学成分的氧化和还原基于是在底焦中产生和完成的。

底焦高度的选择

底焦高度的确定底焦高度是指第一排风口中心线至底焦顶面之间的高度,这是影响铁液温度和化学成分的一个十分重要的操作参数。理论上,冲天炉底焦的正常高度应处于炉内燃烧区还原带的上平面,底焦顶面的温度约为1200℃左右。这样,金属料在氧化性较弱的气氛中熔化,既能防止过分氧化,又能保证铁液滴有足够的过热高度。底焦的平衡位置与下列因素有关。

①供风强度越大,底焦高度也越高。

②风口排距大、风口斜度大和风口排数多,底焦高度也相应增高。

③焦炭块度小,反应性能高,底焦高度相应降低。反之,底焦高度应提高。

④层焦耗越高,底焦高度也越高。

冲天炉实际运行时底焦高度波动范围理论上应为一批层焦高度,但实际波动范围受焦炭质量、送风情况、操作等多种因素影响,波动范围越小,冲天炉运行越正常。装炉时底焦高度由于考虑焖炉时的消耗和装料后压实的作用,所以要比实际运行时底焦上顶面高250mm左右。

底焦高度的校核底焦高度是否合适,往往可以通过经验观察来予以校核和修正。

1、观察开风后的滴铁时间

如果开风6~8min后风口处能见铁滴,说明初选的底焦高度合适;如果时间小于5min,说明底焦不够;如果时间大于10min,说明底焦高度过高。

2、观察炉衬侵蚀高度

冲天炉熔化时,从熔化区上平面开始,炉衬将有明显侵蚀,且往往在炉壁四周挂有少量炉渣,此处约低于运行的底焦高度,即可判定初选的装炉底焦高度是合适的。

冲天炉内底焦的燃烧

底焦以层状堆积在炉底内,焦炭与气流之间产生碳氧反应,进行层状燃烧。底焦层也按焦炭燃烧的特点划分又氧化带和还原带,各带的炉气分布及温度分布都与层状燃烧相似。但是底焦的燃烧具有以下的特点:

1、冲天炉的进风多数是从侧面风口进入炉内,加以进风只有“炉壁效应”,故炉内气流分布及温度分布是不均匀的。

2、冲天炉是一个化铁设备,在底焦燃烧的同时进行着铁料的熔化、过热等吸热过程以及铁料中元素的氧化还原过程。因而炉气的成分及温度在各带的变化及分布都不同于层状燃烧。

底焦燃烧的强化途径

焦炭的燃烧是发生于气相和固相之间的不均匀多相反应。整个燃烧过程由五步组成:①氧分子扩散到焦炭表面;②扩散来的氧分子被焦炭表面吸附;③碳与氧起化学反应;④反应产物从焦炭表面脱附;⑤气相产物离开焦炭表面向气流扩散,使焦炭重新露出活性表面,令燃烧过程进入下一循环。因此,燃烧过程的速度取决于其中最慢的环节,看其是受①、⑤步的扩散速度限制还是受③步的反应速度的限制。

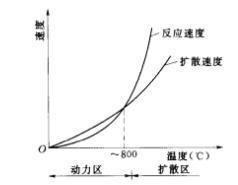

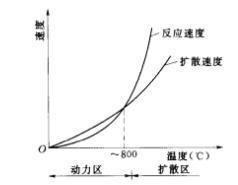

碳氧反应的燃烧速度与温度的关系如下图所示。

碳氧反应的燃烧速度与温度的关系

图中两条曲线交点所对应的温度约在800℃左右。因此,温度低于800℃时,燃烧速度取决于反应速度,燃烧处于动力区;温度高于800℃时,燃烧速度取决于扩散速度,燃烧处于扩散区。底焦内温度远高于800℃,因此底焦燃烧为扩散燃烧。欲强化燃烧,必须强化扩散速度。强化扩散过程的措施有:

1、提高风速。气体附面层由炉气的流动特性所决定,其厚度与气流速度的开方成反比。提高风速可减小气体附面层,同时还可冲薄灰渣层。增加送风量,或者保持风量不变而缩小风口区炉径,或者采用小风口等均可提高风速。

2、采用低灰分焦炭、合理造渣以洗刷焦炭,均可减小灰渣层。

3、使用块度均匀的焦炭,料柱透气性好,气流畅通,有利于减薄隔离层厚度。

强化底焦燃烧,加快了燃烧速度,缩短了氧化带,又增加了单位时间内放出的热量。因此,提高了氧化带内的最高温度。