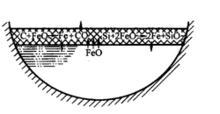

扩散脱氧是指利用加在炉渣中的脱氧剂与FeO反应,减少钢液中FeO含量,破坏FeO在炉渣及钢液中的浓度平衡,使钢中FeO向渣中扩散。降低钢液氧含量目的的脱氧方法叫做扩散脱氧法。由于这一脱氧过程是通过炉渣间接完成的,所以又称为间接脱氧法。间接脱氧的最大优点是脱氧反应在渣中进行,钢液不会被脱氧产物所玷污。但其脱氧过程依靠FeO自钢液向渣相的扩散,速度缓慢,为了把钢中氧降到较低的水平,需花费很长时间,影响炉子的生产率。

精选百科

本文由作者推荐

扩散脱氧相关的文章

希腊语(希腊语:Ελληνικά;英文:Greek),希腊人的语言,属于印欧语系-希腊语族,广泛用于希腊、阿尔巴尼亚、塞浦路斯等国,与土耳其一带的某些地区。古代希腊语原有26个字母,荷马时期后逐渐演变并确定为24个,一直沿用到现代希腊语中。希腊语言元音发达,希腊人增添了元音字母。因为希腊人的书写工具

笈多王朝(约320年~约540年),是中世纪统一印度的第一个封建王朝,以恒河流域中下游为基地,曾统治印度次大陆中的许多地区。笈多王朝被认为是印度历史上最兴盛的时期,被称为“印度的黄金时代”,在历史上具有重要地位。 笈多王朝的和平及富裕使得百姓能够致力于科学、艺术的发展。古印度科技、印度发明与发现、印

蕈(拼音:xùn)树(学名:Altingia chinensis (Champ. ex Benth.) Oliv. ex Hance)为蕈树科(Altingiaceae)蕈树属(Altingia)常绿乔木,别名山锂枝、阿丁枫等。蕈树原产于中国长江流域以南的各地,越南也有分布,多生长在海拔400-16

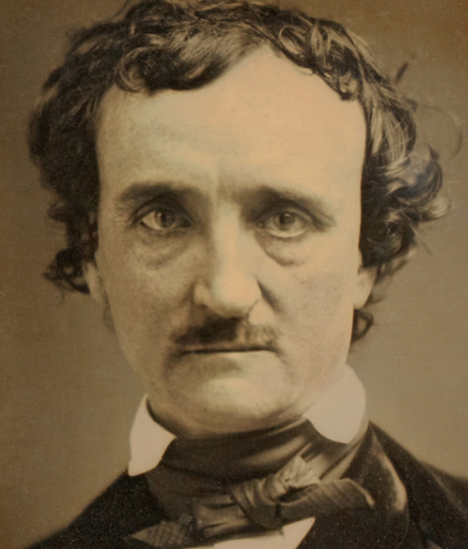

埃德加·爱伦·坡美国小说家、诗人、评论家代表作《黑猫》推理小说的创造者埃德加·爱伦·坡,男,1809年1月19日出生于波士顿,19世纪美国诗人、小说家和文学评论家,美国浪漫主义思潮时期的重要成员,以悬疑、惊悚小说最负盛名。爱伦·坡是美国的短篇小说家先锋之一,并被公认是推理小说的创造者,甚至被视为科幻

科拉半岛(源自萨米语:Guoládat意即多鱼之地;俄语:Кольскийполуостров)是一个位于俄罗斯极北摩尔曼斯克州内的一个半岛。它的北面是巴伦支海,东南面是白海。近邻芬兰,岛上有俄国的不冻港摩尔曼斯克,是半岛上的主要海港。

尚可名片

这家伙太懒了,什么都没写!

作者