高炉炼铁过程中,炉料停止下降超过一定时间(如一些厂规定为下降1~2批料的时间)是为悬料。它是炉况失常的一种表现。悬料分为:上悬料,下悬料,热悬料和冷悬料,以及顽固悬料。坐料三次或三次以上未解决的悬料是顽固悬料。悬料在4h以上称为恶性悬料。

悬料相关的文章

脑膜炎是脑膜的弥漫性炎症性改变。由细菌、病毒、真菌、螺旋体、原虫、立克次氏体、肿瘤与免疫相关的各种炎性因子侵犯脑膜引起。具体发病机制不明确。脑膜炎可累及硬脑膜、蛛网膜和软脑膜。脑脊髓膜炎有3种基本类型:化脓性脑膜炎、淋巴细胞性脑膜炎(多由病毒引起)、非化脓脑膜炎(可由结核杆菌、梅毒螺旋体、布鲁氏菌及

沙特阿拉伯王国(阿拉伯语:مملكةعربيةسعودية,英语:Kingdom of Saudi Arabia),通称沙特阿拉伯(Saudi Arabia),简称沙特。沙特位于阿拉伯半岛。东濒波斯湾,西临红海,同约旦、伊拉克、科威特、阿联酋、阿曼、也门等国接壤,并经法赫德国王大桥与巴林相接。海岸线

西安市(英文名:Xian),中华人民共和国陕西省下辖地级市,是国家中心城市、副省级城市、全国特大城市,市政府位于未央区凤城八路109号;西安位于黄河流域中部关中盆地,截至2022年年底,西安市下辖11个区、2个县、7个国家级开发区,常住人口1299.59万人。总面积为10,752平方千米。西安总人口

伊朗伊斯法罕三十三孔桥(Allahver dikhan Bridge、Sio Seh Pol Bridge)(波斯语:سی و سه پل,发音[ˈsiː oˈseh ˈpol],)是伊朗伊斯法罕11座桥梁之一。它被高度评价为萨非桥梁设计最著名的代表之一。

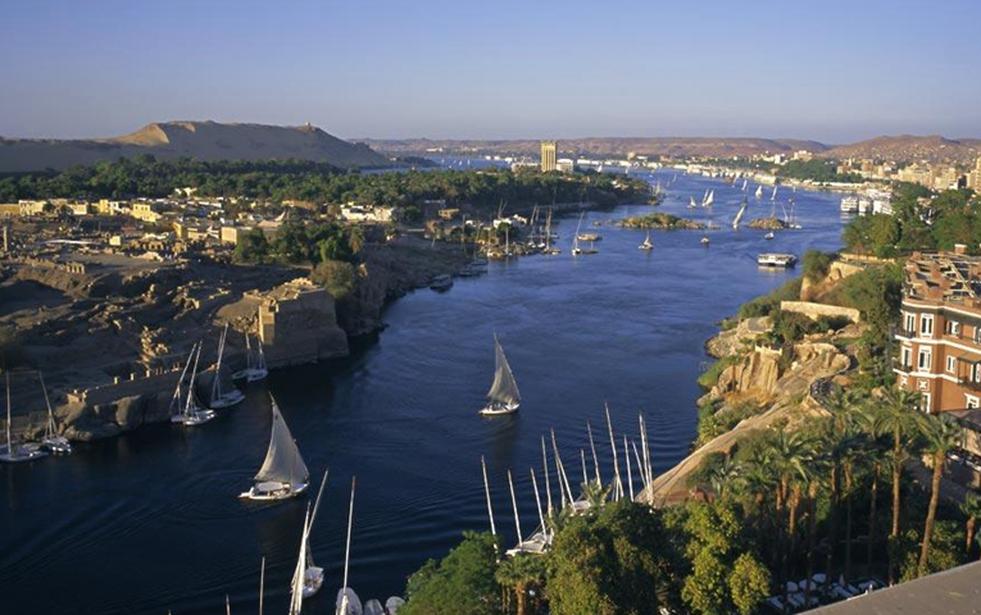

尼罗河本词条是多义词,共5个义项流经非洲东部与北部的河流尼罗河,全长6670公里,是世界第一长河,非洲主河流之父。发源于东非高原,自南向北注入地中海,是一条国际河流。流经布隆迪、卢旺达、坦桑尼亚、乌干达、埃塞俄比亚、苏丹、埃及等7个国家,跨越世界上面积最大的撒哈拉沙漠。流域面积约335万平方公里,占非洲大陆面积的九分之一,年平均流量每秒3100立方米。尼罗河——阿拉伯语意为“大河”。“尼罗,尼罗,

汉解忧公主与乌孙王翁归靡结婚后,生一爱女,名叫弟史。弟史长得仪容端庄,举止优雅,从小跟母亲学习诗书礼仪和音乐,琵琶弹的很好。同时她还喜欢模仿冯夫人(冯嫽)的言谈举止,佩服这位长辈的精明于练的女外交家家风度。而冯嫽也喜欢弟史的聪明美丽,勤奋好学。冯嫽出访西域邻国时,常把弟史带在身边,让她见世面,开眼界,长知识,学礼仪,一心想把她培养成将来能佐理王政的贤德夫人。

尚可名片

这家伙太懒了,什么都没写!