电炉炼钢

电炉炼钢主要利用电弧热,在电弧作用区,温度高达4000℃。冶炼过程一般分为熔化期、氧化期和还原期,在炉内不仅能造成氧化气氛,还能造成还原气氛,因此脱磷、脱硫的效率很高。

此类炼钢炉即电炉种类有电弧炉、感应电炉、电渣炉、电子束炉、自耗电弧炉等。通常说的电炉钢是用碱性电弧炉生产的钢。

以废钢为原料的电炉炼钢,比之高炉转炉法基建投资少,同时由于直接还原的发展,为电炉提供金属化球团代替大部分废钢,因此就大大地推动了电炉炼钢。世界上现有较大型的电炉约1400座,电炉正在向大型、超高功率以及电子计算机自动控制等方面发展,最大电炉容量为400吨。

不氧化法简介

不氧化法是一种没有氧化期,而只有熔化期、还原期至出钢全过程的一种冶炼方法。其主要特点是没有氧化期,一般不供氧,因此不能脱磷。装料时各元素成分配入为规格的中下或 略低于下限,炉料全部熔化后,只要达到温度要求,就可以还 原,调整成分出钢。

其他电炉炼钢方法

(1)氧化法。氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。缺点是冶炼时间长,易氧化元素烧损大。

(2)返回吹氧法。返回吹氧法简称返吹法,用“返”字表示。该法主要使用返回废钢并在冶炼过程中用氧气进行稍许的氧化沸腾,既可有利于回收贵重的合金元素,又能降低钢中氢、氮及其他杂质的含量。因此,该法多用于冶炼铬镍钨或铬镍不锈钢等钢种。

(3)氩氧混吹法。炉料全熔后,按比例将混合好的氩、氧气体从炉门或从炉底吹入,即相当于一台电炉又带一台AOD精炼炉。该法主要用于不锈钢的冶炼上,特点是铬的回收率高,成本低,操作灵活简便,且钢的质量好。

不氧化法优点

它要求所用金属炉料外观清洁少锈,硫、磷含量低,化学成分与所炼钢种相近。而它不同于返回法之处是不必使用一定数量的返回料。当金属炉料熔化近80%左右时,通过吹氧进行少量脱碳反应,并保持10min左右的清洁(纯)沸腾。全熔后取钢样分析碳、磷等元素的含量,当温度合适即可扒去初渣进入还原期,操作方法与电弧炉炼钢常规还原操作相同。不氧化法冶炼的优点是缩短了冶炼时间,降低了消耗和成本(与氧化法相比)。此法适用于冶炼优质碳素钢和低合金钢等。

不氧化法缺点

不氧化法主要的缺点是净化钢液的能力较差,钢液中的气体和夹杂物得不到及时去除,如果强化钢液的搅动和沸腾,即可有效扩大不氧化法熔炼的适用范围。

改进方法

原理

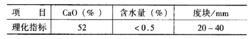

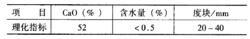

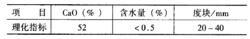

石灰石的理化指标

可采用由石灰石取代石灰的方法,石灰石的理化指标如图。石灰石作为垫底炉料,在高温下产生分解:

(1)新分解出来的

具有纯净、比表面积大和活性好的特性,在固相和液相的反应能力很强,低温条件下具有脱硫、脱磷作用。(2)穿弧过程中,分解的

在钢液面提前形成保护渣层,防止吸氢。(3)由于炉底碳酸钙的急剧分解,产生大量的二氧化碳,在升浮穿越钢液过程中,对钢液形成搅动和强烈沸腾,起到一定程度的精炼作用,有效地清除了钢液中的气体和夹杂物,使钢液得到净化。

工艺要点(1)装料前炉底铺垫石灰石

。(2)采用露天金属炉料直接装料,并正确估算其含碳量。

(3)配料按钢号上限配碳;熔清碳按中下限控制;投入合金时按钢号含碳量的中限计算。

(4)熔化钢料80%后添加石灰、碳粉,并埋弧操作,大功率升温。

(5)搅拌取样后进行合金化。

(6)待成分合格,还原良好且温度适宜可立即放渣出钢。