社会背景

随着经济的发展,人类社会对能源的需求也日益增加,石油、煤炭等不可再生资源也日益枯竭,能源紧张也成为了全球共同关注的话题。同时,国家也提出了推广变频永磁电动机技术的要求,在这种背景下,低速永磁同步电动机技术也日益成熟,广泛运用到了各个行业中。

产品特点

永磁同步电动机与传统感应电动机工作原理基本相同,都是由定子产生磁场带动转子,其不同之处在于低速永磁同步电动机由永磁体励磁替代了传统感应电动机的电励磁。永磁同步电动机具有低速大扭矩、结构简单、功率因数高、效率高、体积小、噪声低、可靠性高等显著优点。

1)低速大扭矩、结构简单。

与传统电动机相比,低速永磁电动机的气隙磁场是有永磁体产生的,加上永磁体形状及磁路设计的多样性,这样就可以简化电动机结构,根据需要灵活设计电动机的外形尺寸。传统感应电动机在起动时存在最小转矩,通常来说其最小转矩倍数小于1,而低速永磁同步电动机是变频起动,在起动时无最小转矩倍数的限制,只要负载所需起动扭矩小于最大转矩,都可以顺利起动。

在某些领域,传统感应电动机低起动转矩的特性,使其在选型时不得不提高电动机功率来增大起动转矩,以永磁同步电动机设计转速100rpm为例,由公式T=9550P/n可知,相同功率的低速永磁同步电动机与传统4P电动机相比,其起动扭矩是传统电动机的15倍。

2)效率、功率因数高。

传统感应电动机因存在定子电阻和定子电流损耗,稳定运行时风磨耗也占据一定比例,这些因素限制了功率因数的提高;低速永磁同步电动机在运行时不产生无功励磁电流,且风磨耗、杂耗、机械耗等损耗都低于传统感应电动机,这些因素都使永磁同步电动机的效率、功率因素高于传统感应电动机。大量统计表明,就效率而言,同规格永磁电动机比传统感应电动机提高了2~8%。

低速永磁同步电动机在25%~120%额定负载范围内均可以保持较高的功率因数和效率,而传统感应电动机在低负载率或者高负载率时效率、功率因数同额定负载率相比下降很多,在低负载率时下降尤为明显。低速永磁同步电动机这种高效率、高功率因数的优点是传统感应电动机所不具备的。

3)体积小。

对于传统驱动系统,尤其是末级传动需要较低速度时,一般需要异步电动机加减速机或者是异步电动机加2~3级皮带轮减速来实现,这种机构体积庞大且笨重,不仅增加了设计成本,在设备安装方面也占据了大量的空间。而低速永磁同步电动机直驱系统的体积和重量通常不到传统驱动系统的一半,加上可以灵活设计永磁电动机的结构,在设备的安装、调试等方面要求大大降低。

4)噪声低,运行平稳。

应用低速永磁同步电动机的直驱系统取消了减速机、皮带轮等机械减速装置,消除了齿轮啮合或皮带轮传动时的噪声,系统高速运转时由于各个部件中间不平衡带来的噪声、震动大大降低。可靠性高。机械减速传动装置的取消,消除了中间传动环节的机械故障,同时,由于设备磨损、机械变形、零部件松动等带来的润滑油泄露问题也不复存在,大大提高了传动系统的稳定性。

应用现状

自1831年科学家巴洛发明世界上第一台永磁电动机以来,各国的科技工作者一直在探索永磁同步电动机的发展,但由于永磁材料性能的限制,一直停滞不前。二十世纪三十年代以来,随着铝镍钴和铁氧体材料的先后出现,永磁材料的性能得到了很大的提升,用永磁体做成的电动机也不断的出现在军事装备、工业生产设备、日常家电等领域。但是,由于铝镍钴和铁氧体材料矫顽力偏低、剩磁密度不高等缺陷,永磁电动机性能并没有达到预期效果,加上当时永磁电动机成本较高,在一定程度上限制了永磁电动机的发展。

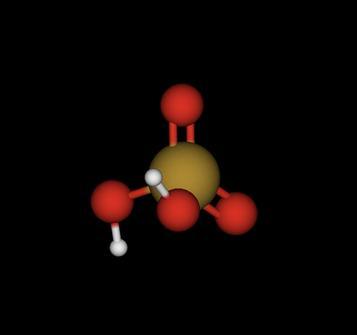

1983年,铷铁硼(NdFeB)永磁材料的出现,极大的提高了永磁材料的各项性能,且加上价格相对便宜,加快了国内外对永磁电动机研究的步伐,研究的重点也逐渐的转移到了工业装备自动化和日常生活领域。随着科学工作者对永磁材料研究的不断深入,永磁材料的电磁性能、耐高温性能也在不断的提升。同时,伴随着电力电子控制技术的发展,与传统电励磁电动机相比,永磁电动机高效节能的优势更加明显,低速永磁同步电动机也朝着大功率化、高转矩化、微型化、智能化等多个方向发展。

目前,由于低速永磁同步电动机低速大扭矩、体积小、输出平稳、高效节能等优点,已经在很多方面作为驱动装置得到应用,如电动车辆、煤炭开采、石油开采、冶金、电梯等领域。在电动车辆方面,日本已将其用于低地板式电动车、独立车轮式电动车上;德国、法国也将永磁同步电动机用于高速列车组和低地板车;在煤炭、石油、冶金、港口起重等工业装备自动化领域,低速永磁同步电动机在保证高性能、高效率、高精度需求的同时,省去了传统传动系统中的机械减速装置,已经成功得到应用;在电梯曳引机上,由于低速永磁同步电动机可以实现无需机械减速装置的直驱运行,

日本三菱公司首先采用了永磁同步电动机作为动力源,美国奥迪斯公司研发的GEN2系统也广泛采用了永磁无齿轮曳引机技术。

发展趋势

目前来看,去除减速机、多级皮带轮等机械减速装置,采用低速永磁直驱系统,更能够充分发挥低速永磁同步电动机的优势。低速永磁同步电动机作为驱动系统动力提供者,正向着专用化、高性能化、轻型化、机电一体化等等方向发展。

1)专用化发展

在工业生产领域,有很多设备需要减速机等机械减速装置来减速进而驱动负载,这就需要电动机行业技术人员仔细分析其负载特性,专门设计一种性能优良、运行可靠且价格合理的低速永磁同步电动机,来替代传统传动装置。据统计,有些专用低速永磁同步电动机节电率可以达到20%左右,如油田用到的抽油机电机、泥浆泵电机,陶瓷行业用到了陶瓷球磨机电机等。

2)高性能方向发展

随着工业的发展,对电动机的要求不仅仅是简单的提供动力,而是提出了各种各样的性能要求。如航空航天领域要求具备高性能同时,还要具备高可靠性;化纤行业、数控机床、智能加工中心等设备要求电动机具有高调速精度。

3)轻型化方向发展

由于安装空间、携带等方面的因素,都对永磁同步电动机提出了重量轻、体积小的要求。如地下煤矿开采、数控机床、医疗器械、船舶推进、便携式机电一体化产品等都有这方面的要求。

4)机电一体化方向发展

高性能的永磁电动机是实现机电一体化的基础,电力电子技术、微电子控制技术和永磁同步电动机技术的结合催化出了一批新型且性能优异的机电一体化产品。

我国具有丰富的稀土矿产资源,且对以稀土作为原材料的永磁材料和永磁电动机技术研究都已位列世界先进水平,充分发挥这种优势,加快低速永磁同步电动机技术的研究和推广,对加快我国经济建设具有十分重要的意义。低速永磁同步电动机较传统电励磁电动机在性能上有很大优势,但目前在我国工业领域并没有得到广泛应用,其市场还正处在推广阶段。相信随着永磁材料技术的发展、电力电子和驱动装置技术的进步,以及人类社会环境保护意识、能源问题社会意识的提高,在不久的将来,低速永磁同步电动机作为动力的驱动装置会慢慢渗透到工业和日常生活的各个方面,低速永磁同步电动机也将得到广泛应用。

检查与试验

(1)在拆卸前,要用压缩空气吹净电机表面灰尘,并将表面污垢擦拭干净。

(2)选择电机解体的工作地点,清理现场环境。

(3)熟悉电机结构特点和检修技术要求。

(4)准备好解体所需工具(包括专用工具)和设备。

(5)为了进一步了解电机运行中的缺陷,有条件时可在拆卸前做一次检查试验。为此,将电机带上负载试转,详细检查电机各部分温度、声音、振动等情况,并测试电压、电流、转速等,然后再断开负载,单独做一次空载检查试验,测出空载电流和空载损耗,做好记录。

(6)切断电源,拆除电机外部接线,做好记录。

(7)选用合适电压的兆欧表测试电机绝缘电阻。为了跟上次检修时所测的绝缘电阻值相比较以判断电机绝缘变化趋势和绝缘状态,应将不同温度下测出的绝缘电阻值换算到同一温度,一般换算至75℃。

(8)测试吸收比K。当吸收比大于1.33时,表明电机绝缘不曾受潮或受潮程度不严重。为了跟以前数据进行比较,同样要将任意温度下测得的吸收比换算到同一温度。