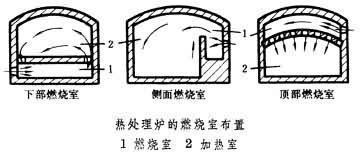

用气体燃料燃烧时产生的火焰将工件表层加热到淬火温度,随后快速冷却的表面热处理方法。火焰淬火可获得高硬度的表层和有利的内应力分布,提高工件的耐磨性和疲劳强度。

火焰淬火相关的文章

鲁霍拉·穆萨维·霍梅尼(1902年9月22日-1989年6月3日),男,伊朗什叶派宗教学者(大阿亚图拉),伊斯兰革命的政治和精神领袖。

棕榈 zōng lǘ(学名:Trachycarpus fortunei),又称棕树、唐棕、铁扇棕、鬣葵等,是棕榈属的一种常绿乔木。棕榈广泛栽培于中国、日本、印度、缅甸、美国、欧洲南部等暖温带地区;在中国主要分布在秦岭以南,除西藏外的各省(自治区、直辖市)如广东、云南、上海等。多生长在海拔2000米以

斯图加特(德语:Stuttgart或译:斯图嘉特)位于德国西南部的巴登-符腾堡州中部内卡河谷地,靠近黑森林。不仅是该州的州首府,也是州级行政区及斯图加特地区首府和该州的第一大城市。同时也是该州的政治中心:巴符州议会、州政府,和众多的州政府机关部门均设在这里。由于其在经济、文化和行政方面的重要性,是德

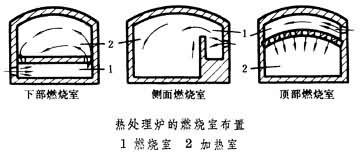

阿斯旺(阿拉伯语:أسوان),埃及南部城市,阿斯旺省首府,位于尼罗河东岸,人口约20万,著名古城、旅游景点和贸易中心。阿斯旺是世界上最干燥的地方之一,自2006年5月13日以来,阿斯旺没测得任何降水。在古埃及时期,阿斯旺被认为是埃及民族的发源地。它位于尼罗河第一瀑布以北,是埃及和努比亚之间的贸易重镇,其名据说是古埃及语“贸易”一词的对音。

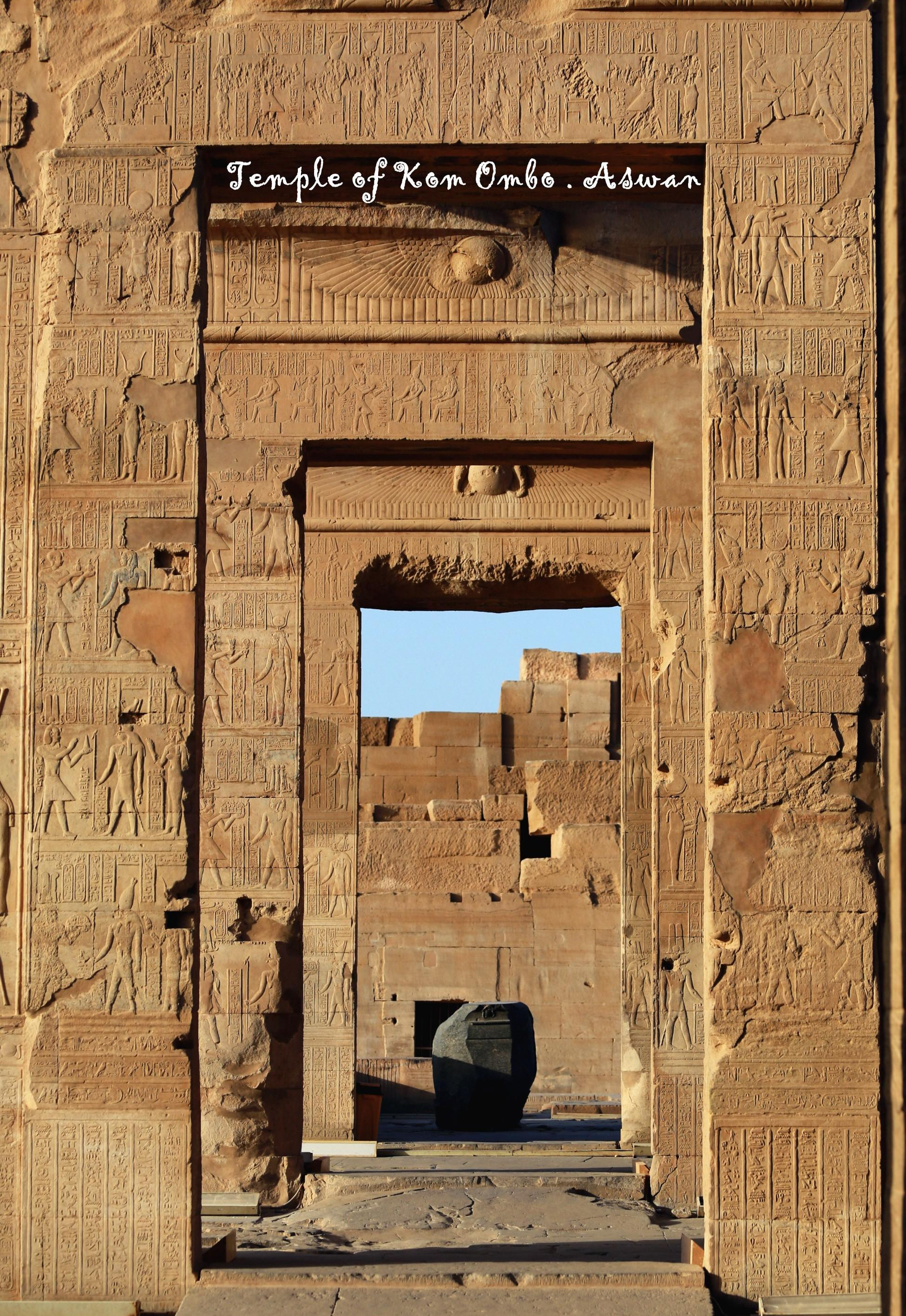

拉丁语(Lingua Latīna)属于印欧语系意大利语族,起源拉丁姆地区(意大利的拉齐奥区)为罗马帝国使用。虽然拉丁语通常被认为是一种死语言,但有少数基督宗教神职人员及学者可流利使用拉丁语。罗马天主教传统上用拉丁语作为正式会议的语言和礼拜仪式用的语言。此外,许多西方国家的大学提供有关拉丁语的课程。在英语和其他西方语言创造新词的过程中,拉丁语一直得以使用。拉丁语是意大利语族(Italic Languages)中仅存的一支。通过对早期意大利遗留文献的研究,可以证实其他意大利语族分支的存在,之后这些分支在罗马

尚可名片

这家伙太懒了,什么都没写!