感应加热表面淬火,是指利用通入交流电的加热感应器在工件中产生一定频率的感应电流,感应电流的集肤效应使工件表面层被快速加热到奥氏体区后,立即喷水冷却,工件表层获得一定深度的淬硬层。电流频率愈高,淬硬层愈浅。 感应加热表面淬火是利用电磁感应的原理,使零件在交变磁场中切割磁力线,在表面产生感应电流,又根据交流电集肤效应,以涡流形式将零件表面快速加热,而后急冷的淬火方法。它在热处理领域中占有重要地位,这一技术已经在我国被广泛应用。

感应加热表面淬火相关的文章

《娜娜》(英语:Nana)改编自矢泽爱的同名漫画,由大谷健太郎执导,矢泽爱、浅野妙子编剧,中岛美嘉、宫崎葵、松田龙平等人主演的日本音乐、剧情电影,于2005年9月3日在日本上映。

玉山铁二(1980年4月7日出生于日本京都府城阳市)是一位日本影视男演员。他毕业于京都府立西城阳高中,并于1999年通过出演个人首部电视剧《麻辣女教师》正式进入演艺圈。2001年,他参演了特摄剧《百兽战队牙吠联者》。2004年,玉山铁二首次担任主演,出演运动电影《功夫棒球》,在片中饰演不屈斗志。20

巴士拉(البصرة,Basra),为伊拉克巴士拉省省会,位于底格里斯河和幼发拉底河交汇的夏台·阿拉伯河西岸,南距波斯湾55公里,是伊拉克第一大港及第二大城。建于635年,曾被战火摧毁,891年被重建。2003年时,全省人口估计约2,600,000人,而巴士拉城则有约1,880,000人。

西班牙王国(西班牙语:Reino de España;英语:The Kingdom of Spain),简称“西班牙”,是主要位于欧洲西南部的君主立宪制国家。 截至2023年,西班牙总人口为4761.5万,国土面积约为50.6万平方千米,海岸线长约7800千米,领海面积为43332平方千米。西班牙的

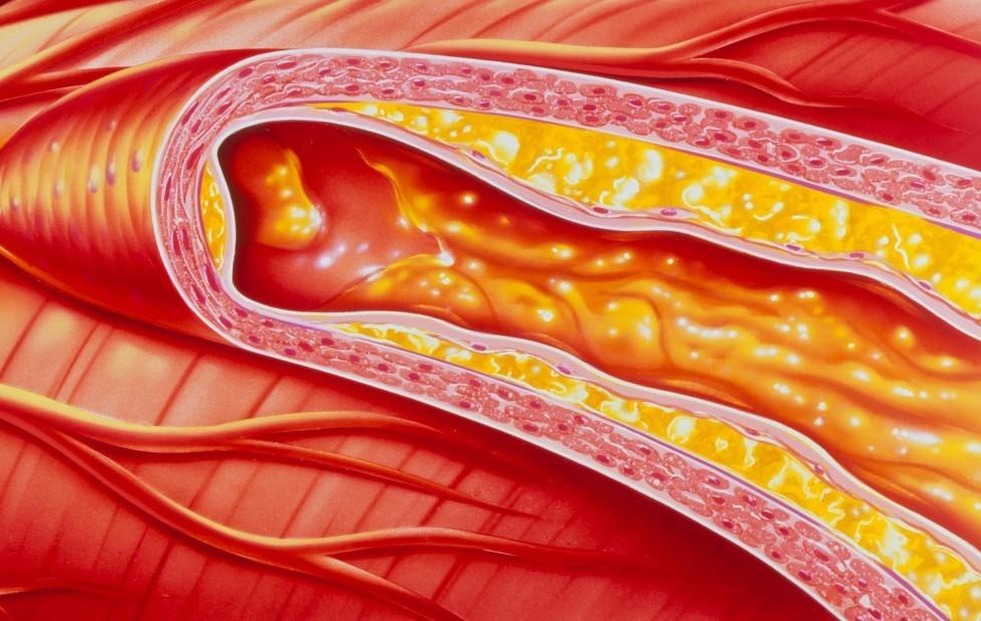

动脉粥样硬化动脉硬化的血管病动脉粥样硬化是一组称为动脉硬化的血管病中最常见、最重要的一种。本病多见于40岁以上的中老年人,男性多于女性。人体中正常的血管是富有弹性的,当血管发生老化、衰退时,血管内脂肪及类脂等物质聚集成斑块,呈黄色粥样,斑块越来越多,会使血管壁增厚变硬,失去弹性,管腔缩小,形成动脉粥样硬化。动脉粥样硬化发生在冠状动脉,则可引起心绞痛、心律失常、心肌梗死;还可发生在脑、肾、下肢动脉,

尚可名片

这家伙太懒了,什么都没写!