要使织物具有一定的强度和坚牢度,必须使纱线具有一定的强度,纱线强度是评价纱线质量的重要指标。表示纱线的指标可分为绝对强度和相对强度两大类。绝对强力是指纱线受外力直接拉伸到断裂时所需要的力,也叫断裂强力,用牛顿(N)或厘牛(CN)表示。

成纱强度相关的文章

脑炎是指脑实质受病原体侵袭导致的炎症性病变。绝大数的病因是病毒,也可由细菌、霉菌、螺旋体、立克次氏体、寄生虫等感染引起。脑炎的发病多因机体抵抗力下降,病原菌趁机通过呼吸道,消化道,性传播和密切接触等各种形式,经过血循环,透过血-脑屏障进入到大脑,或是脑组织邻近部位感染直接侵犯脑组织,从而引起脑炎的发

鸡肉炒饭是一种食物,制作原料主要有鸡肉、米、盐等。焯蔬菜是尤其是绿叶蔬菜时,要在水开后加少许盐和油,蔬菜焯好后马上倒入凉水里冰一下。这样会使绿色蔬菜颜色更好看,味道也好吃。

甜瓜(学名:Cucumis melo L.)是葫芦科(Cucurbitaceae)黄瓜属(Cucumis)植物,别名白兰瓜、哈密瓜、香瓜。甜瓜原产于印度和非洲国家,后广泛引种于世界温带至热带地区,中国各地广泛栽培。甜瓜喜光照,喜温耐热,常生长在土层深厚、通透性好、不易积水的沙土中。

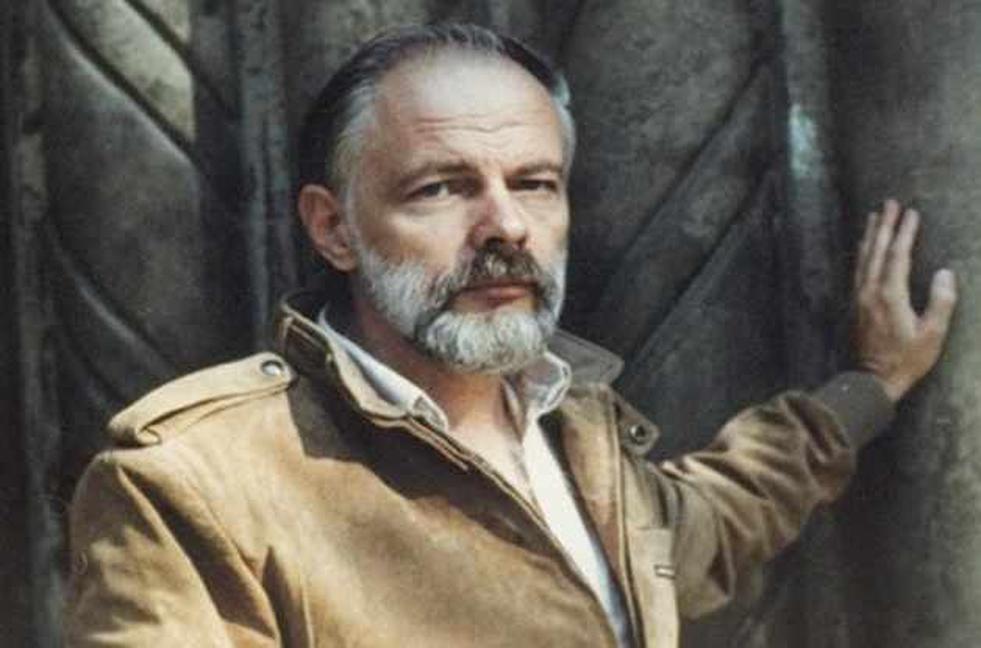

菲利普·K·迪克美国的科幻小说作家代表作《高堡奇人》获雨果奖最佳小说奖菲利普·K·迪克(Philip K. Dick, 1928.12.16~1982.3.2)是美国的科幻小说作家,除了现在仍在发行的38本书外,他还写了一些短篇小说和少数作品出版在廉价的杂志上,其中至少有七部小说被改编成电影。虽然他

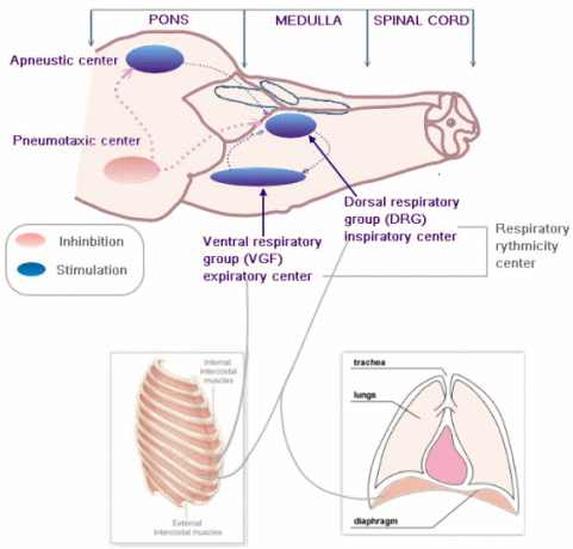

呼吸中枢参与呼吸节律产生调节的细胞群呼吸中枢(respiratory center)是指中枢神经系统内产生呼吸节律和调节呼吸运动的神经细胞群。在对呼吸中枢定位研究的诸多实验中,具有重要价值的是1923年由英国的生理学家拉姆斯登(Lumsden)对猫的脑干进行的分段横切实验。呼吸中枢分布在大脑皮层、间脑、脑桥、延髓和脊髓等各级部位,参与呼吸节律的产生和调节,共同实现机体的正常呼吸运动。延髓呼吸中枢具

西辽(1124年~1218年)是中国历史上由契丹族在中国新疆和中亚地区建立的政权,历三世三帝二后,享国八十八年。西辽的建立者耶律大石是辽朝开国皇帝耶律阿保机的八世孙。耶律大石原本效力于天祚帝,在辽朝即将灭亡之际出奔。1124年,耶律大石称王,到达可敦城(今蒙古国布尔干省青托罗盖古回鹘城)建立根据地。1132年,耶律大石在叶密立城登基称帝,号“菊儿汗”,群臣又尊汉号为“天祐皇帝”,建元延庆,西辽正式建立。随后耶律大石向西域、漠北、中亚等地区扩张,建都于虎思斡鲁朵(今吉尔吉斯斯坦托克玛克东南布拉纳)。在114

尚可名片

这家伙太懒了,什么都没写!