等温淬火是指工件淬火加热后,若长期保持在下贝氏体转变区的温度,使之完成奥氏体的等温转变,获得下贝氏体组织的淬火方式。 等温淬火实际上是分级淬火的进一步发展,所不同的是等温淬火获得下贝氏体组织。下贝氏体组织的强度、硬度较高而韧性较好,故等温淬火可显著提高钢的综合力学性能。等温淬火的加热温度通常比普通淬火高些,目的是提高奥氏体的稳定性和增大其冷却速度,防止等温冷却过程中发生珠光体型转变。

等温淬火相关的文章

风热,是病证名,风和热相结合的病邪,临床表现为发热重、恶寒较轻、咳嗽、口渴、舌边尖红、苔微黄、脉浮数,甚则口燥、目赤、咽痛、衄血等。是风热之邪犯表、肺气失和所致。治以疏风清热为主。

欧洲西部(Western Europe),位于欧洲大陆西部,大西洋东岸,面积约500万平方公里,占欧洲总面积的一半左右。地理上,西欧可分为西欧、中欧、北欧、南欧四个部分。其中,狭义的西欧地理上包括英国、法国、荷兰、比利时、卢森堡、爱尔兰、摩纳哥等国家,广义的西欧还包括德国、奥地利、瑞士、列支敦士登等

贝鲁特(阿拉伯语:Bayrūt;Peyrut;希腊语:Bērytós;;;阿拉姆语:Birot בירות;英语:Beirut;法语:Beyrouth;土耳其语:Beyrut)是黎巴嫩的首都,位于贝鲁特省的地中海沿岸,是该国最大的海港。贝鲁特被称为东方小巴黎,也被誉为中东巴黎。贝鲁特的人口在2007

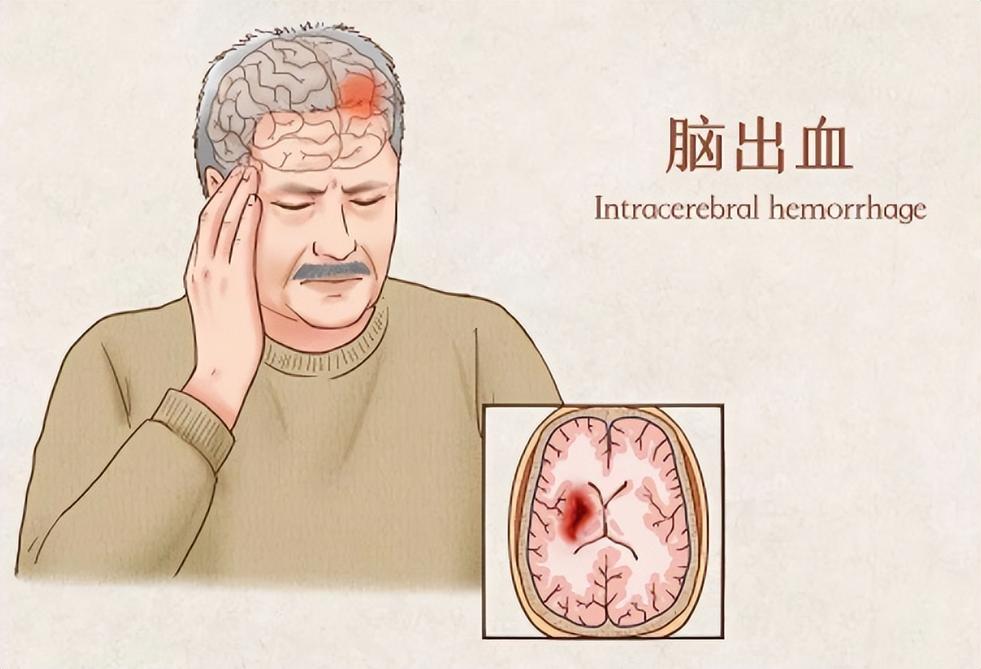

脑出血原发性非外伤性脑实质内出血脑出血是指原发性非外伤性脑实质内出血,也称自发性脑出血。最常见的病因是高血压合并细、小动脉硬化,其他病因包括脑动静脉畸形、动脉瘤、血液病、梗死后出血、脑淀粉样血管病、烟雾病、脑动脉炎、抗凝或溶栓治疗、瘤卒中等。脑出血常见于50岁以上病人,男性稍多于女性,寒冷季节发病率较高。一般无前驱症状,多在活动中或情绪激动时突然起病,发病后症状在数分钟至数小时内达到高峰。血压常明

帖木儿本词条是多义词,共2个义项帖木儿帝国创建者帖木儿(波斯-阿拉伯文:تیمور,拉丁转写:Tēmōr,1336.4.9—1405.2.18),帖木儿帝国创建者(1370.4.10—1405.2.18在位)。绰号“帖木儿兰”(跛足帖木儿)出身突厥化的蒙古贵族。早年臣属于河中统治者合札罕及东察合台汗秃忽鲁帖木儿。1362年,与内兄忽辛起兵反抗察合台贵族,通过扶持傀儡的方式分治河中。1370年,杀死

尚可名片

这家伙太懒了,什么都没写!