挤压铸造是指对定量浇入铸型型腔中的液态金属施加较大的机械压力,使其成形、结晶、凝固,而获得铸件的一种T艺方法。它是介于铸造和锻造之间的一种工艺,故亦称之为“液态模锻”,兼有两者的一些优点。

精选百科

本文由作者推荐

挤压铸造相关的文章

脑膜炎是脑膜的弥漫性炎症性改变。由细菌、病毒、真菌、螺旋体、原虫、立克次氏体、肿瘤与免疫相关的各种炎性因子侵犯脑膜引起。具体发病机制不明确。脑膜炎可累及硬脑膜、蛛网膜和软脑膜。脑脊髓膜炎有3种基本类型:化脓性脑膜炎、淋巴细胞性脑膜炎(多由病毒引起)、非化脓脑膜炎(可由结核杆菌、梅毒螺旋体、布鲁氏菌及

小山内奈奈是《名侦探柯南》电影《第十四个目标》中的人物。(第十四个目标讲述了一个因交通意外而失去味觉的调酒师所展开的疯狂报复的故事,此剧秉承了《柯南》系列一贯的作风:完美主义变态的犯罪策划者,惊险的爆破场面,以及接连发生的凶杀案。唯一的例外是加入了小兰的父亲毛利小五郎和前妻妃英里的感情纠葛戏。华丽的

小编整理:阿卜杜·卡迪尔·吉兰尼是伊斯兰教神秘主义苏菲派卡迪里教团创始人,他的思想使苏菲派的神秘性和伊斯兰教法的严格要求互相结合,他认为苏菲主义就是为了战胜唯我主义和世俗习气并克制自己,以顺从真主意志的圣战。他生于波斯尼977年或978年,卒于1116年。阿布

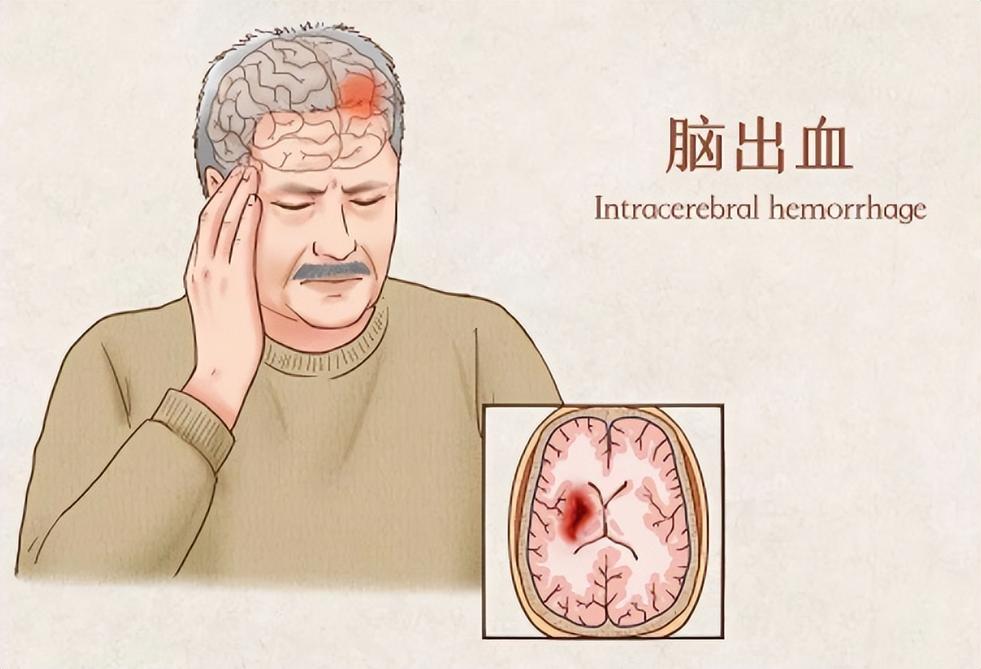

脑出血原发性非外伤性脑实质内出血脑出血是指原发性非外伤性脑实质内出血,也称自发性脑出血。最常见的病因是高血压合并细、小动脉硬化,其他病因包括脑动静脉畸形、动脉瘤、血液病、梗死后出血、脑淀粉样血管病、烟雾病、脑动脉炎、抗凝或溶栓治疗、瘤卒中等。脑出血常见于50岁以上病人,男性稍多于女性,寒冷季节发病率较高。一般无前驱症状,多在活动中或情绪激动时突然起病,发病后症状在数分钟至数小时内达到高峰。血压常明

尚可名片

这家伙太懒了,什么都没写!

作者