简介

时效处理可分为自然时效和人工时效两种。自然时效是将工件放在室外等自然条件下,使工件内部应力自然释放从而使残余应力消除或减少。人工时效是人为的方法,一般是加热或是冰冷处理消除或减小淬火后工件内的微观应力、机械加工残余应力,防止变形及开裂。稳定组织以稳定零件形状及尺寸。其方法是:将工件加热到一定温度,长时间保温后(5~20小时)随炉冷却,或在空气中冷却。它比自然时效节省时间,残余应力去除较为彻底,但相比自然时效应力释放不彻底。

分类

人工时效是在高于室温的某一特定温度中保持一定时间以提高其机械性能的操作。人工时效强度较高,屈服强度增加更为明显(R/σ0.8~0.95),但塑性、韧性和抗蚀性一般较差。

人工时效又可分为完全时效、不完全时效及过时效、稳定化时效等。完全时效获得的强度最高,达到时效强化的峰值;不完全时效的时效温度稍低或时效时间较短,以保留较高的塑性,与完全时效相比较,强度的降低由塑性下降较少来补偿;过时效则相反,时效程度超过强化峰值,相应综合性能较好,特别是抗腐蚀性能较高;稳定化时效的温度比过时效温度更高,其目的是稳定合金的性能及零件尺寸。

自然时效过程进行得比较缓慢,人工时效过程进行得比较迅速。

人工时效处理

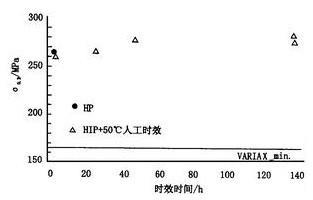

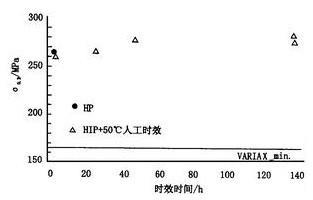

时效时间与屈服强度的关系图HIP:510℃×4h,68.6MPa

固溶处理后的合金经加热保温,使强化相沉淀析出,以提高其性能的热处理工艺。合金经固溶处理(淬火)后,因溶解在固溶体中的溶质元素(合金元素)来不及沉淀析出,形成不稳定过饱和固溶体。在室温下,固溶体中强化相随放置时间延长而沉淀析出的效应称自然时效;当加热至一定温度保温时,可加速其沉淀析出过程,得到不同于自然时效的沉淀析出相,使合金强韧化,改善使用性能,即为人工时效处理,或称“沉淀处理”。人工时效可使沉淀析出相类型、数量和析出速度等得到控制。铝合金人工时效温度一般为75~250 ℃。处理后屈服强度的增加幅度大于拉伸强度,塑性和韧性相应降低。广泛用于各类合金。准备工作

1.铸件的准备

①铸件在人工时效前,应将浇冒口、飞刺、型砂、芯骨、切屑(加工后的铸件)等清理干净;

②经人工时效处理的铸件,应是合格品,如需焊补,共焊补工作应在时效前进行。

2.开炉前炉子的准备

①检查炉子及起重设备等是否有损坏,如有损坏应及时修理;

②烧燃室中的炉渣和炉坑中的炉灰应清理干净;

③检查通风设备如鼓风机、闸门、风管等是否正常;

④小烟道每月清理一次,总烟道每季清理一次,必要时随时清理。

3.测温设备的准备

①开炉前一定要将热电偶及毫伏表校对好,并将热电偶分别放在炉内接近于铸件温度的适当位置上;

②应准备足够数量的热电偶,至少应备两支,以便能测出炉内的最高和最低温度;

③准备好炉温记录表或记录本。

4.装炉

铸件装炉的合理与否,与铸件时效后的质量有直接关系,故在装炉时应注意下列各点:

①装在同一炉中时效的铸件,应该力求使铸件的壁厚、大小相接近,以便选择时效工艺;

②应将具有同一时效规范的铸件装在一炉内;

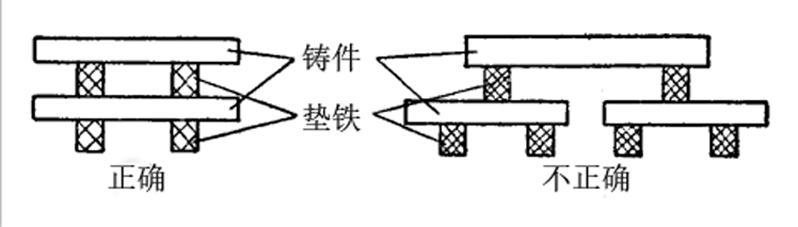

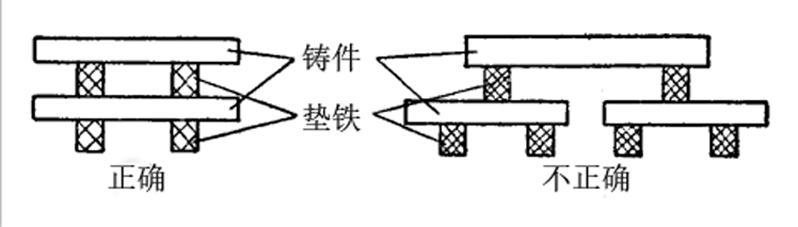

分层装载示意图1-1

③装在炉中的铸件应放平稳。为避免炉温升高时,铸件在自重或共它重量的作用下发生变形,应适当选择铸件的支距,支距过大时,在中间应加放垫铁;④当铸件分数层装载时,每层铸件之间的垫铁位置应当是相同的。上下两层之间不允许垫铁的位置相互错开,以免产生弯曲应力。分层装载的示意图如1-1:

⑤铸件应放在专用的垫铁上。为了保证均匀的加热,铸件与台车面的距离不应小于150毫米,铸件与炉顶的距离不应小于500毫米。相邻两铸件的距离不应小于200毫米;

⑥当选择在炉中装载铸件的平面时,应当考虑到在加热情况下零件的刚性。即装载时应把铸件刚性较大的面垂直放置在炉底上;

⑦装载时应避免使铸件直接正对火口(尤其是薄壁铸件),以防止过热。铸件与炉壁的距离不应小于200毫米,时效时小件不应套放在大件中;

⑧一般在炉子的中间高度处或炉子中央,温度此较均匀,故重要铸件或铸件的重要部位,应尽量使共处在这一高度区或放置在炉子中央;

⑨铸件装载完毕,将炉门关闭,四周缝隙用泥砂封严。

5.起重设备的检查

①每次装炉前,应检查台车是否牢固,运行是否灵活,钢丝绳、导轮等是否正常;

②拉车或装炉时,应检查吊车或起重设备是否正常。

铸件上的应用

铸件在铸造时,由于铸件的壁厚不均匀,各部分冷却速度不同,往往在铸件内产生内应力。内应力的存在可能使铸件产生变形扭曲或裂纹。所以对于不需要进行特殊热处理的铸件,特别是形状复杂的铸件,往往采用人工时效(亦称低温退火)的办法来消除内应力。

铸铁件的内应力主要产生在由塑性到弹性变形的过渡阶段,也就是在620~400℃之间。因此在这个温度范围内,冷却速度愈慢,内应力就愈小。

消除铸铁件内应力的低温退火工艺,是将铸件在温度低于200℃装炉,加热速度为50~150℃/小时。对形状结构简单、壁厚较薄的小型铸件升温可快些;对外形复杂,壁厚较厚的大型铸件升温需慢些。提高加热温度可缩短保温时间,加热温度为500~600℃时,能有效地消除内应力。但过高的加热温度,在消除内应力的同时,可能发生部分渗碳体的分解和粒化,使硬度降低。保温时间一般为2~8小时,薄小件时间可短些,厚大件时间要长些。必须保证铸件各部分均匀加热到所需的温度。冷却速度应该缓慢,根据铸件的复杂程度以20~50℃/小时的速度随炉冷却,冷却到200~150℃以下,就可出炉在空气中冷却。