芳烃油也称芳香烃或芳烃,是指分子中含有苯环结构的碳氢化合物,它是石油化工的基本产品和基础原料之一,主要包括苯、甲苯和二甲苯、乙苯等。与天然胶、顺丁胶和丁本胶混炼后,明显提高橡胶的可塑性和填料的分散程度,改善了硫化胶料的伸长率,回弹性好,耐磨性能强,是制作轮胎的和其他橡胶制品的理想助剂。

精选百科

本文由作者推荐

芳烃油相关的文章

死亡是一种自然现象,即生物失去生命,它是一切生命有机体发展的必然归宿。随着医学科技的发展,患者的心跳、呼吸、血压等生命体征都可以通过一系列药物和先进设备加以逆转或长期维持。而脑死亡是全脑功能包括脑干功能不可逆的终止。人体的呼吸中枢位于脑干,如果脑干发生结构性破坏,会直接导致呼吸功能停止,无论采取何种

鼠疫是由鼠疫耶尔森菌引起的自然疫源性疾病,我国将其列为法定甲类传染病之首。鼠疫(plague)是鼠疫耶尔森菌(Yersinia pestis)借鼠蚤传播为主的烈性传染病,系广泛流行于野生啮齿类动物间的一种自然疫源性疾病,临床主要表现为高热、淋巴结肿痛、出血倾向、肺部炎症等。鼠疫传染性强,如果不治疗,

Gelato是意大利的甜品代表,与冰淇淋相似但有所不同。它选用时令水果、天然坚果、奶、蛋等原料,甚至制作过程不再加一滴水,因此更为新鲜、低热、富有创意。与冰淇淋相比,Gelato更注重原料的质量和口感,被奉为冰淇淋的经典。冰淇淋源于中国,在元朝时期已有制作,是以饮用水、牛乳、奶粉、奶油(或植物油脂)

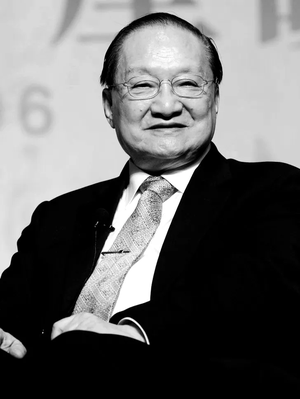

金庸(1923年3月22日—2018年10月30日),本名查良镛,浙江海宁人。现代武侠小说作家、新闻家、企业家、政治评论家、社会活动家。与古龙、梁羽生、温瑞安等为新派武侠小说代表作家。

尚可名片

这家伙太懒了,什么都没写!

作者